Latar belakang

Besi adalah salah satu elemen yang paling biasa di bumi. Hampir setiap pembinaan manusia mengandungi sekurang-kurangnya sedikit besi. Ia juga merupakan salah satu logam yang tertua dan pertama kali dibentuk ke dalam objek berguna dan hiasan sekurang-kurangnya 3,500 tahun lalu.

Besi tulen adalah logam lembut kelabu-putih. Walaupun besi adalah unsur yang sama, besi tulen hampir tidak pernah ditemui dalam alam semula jadi. Satu-satunya besi tulen diketahui wujud secara semula jadi berasal dari meteorit jatuh.

Kebanyakan besi ditemui dalam mineral dibentuk oleh gabungan besi dengan unsur-unsur lain. Besi oksida adalah yang paling biasa. Mereka mineral berhampiran permukaan bumi yang mempunyai kandungan besi yang tinggi yang dikenali sebagai bijih besi dan dilombong secara komersial.

Bijih besi ditukar kepada pelbagai jenis besi melalui beberapa proses. Proses yang paling biasa ialah penggunaan relau bagas untuk menghasilkan besi babi iaitu kira-kira 92-94% besi dan karbon 3-5% dengan jumlah yang lebih kecil daripada unsur-unsur yang lain.

Besi babi hanya mempunyai kegunaan yang terhad, dan kebanyakan besi ini pergi ke sebuah kilang keluli di mana ia ditukarkan kepada pelbagai aloi keluli dengan mengurangkan lagi kandungan karbon dan menambah unsur-unsur lain seperti mangan dan nikel untuk memberikan sifat-sifat keluli tertentu.

Sejarah

Ahli-ahli sejarah percaya bahawa orang-orang Mesir adalah orang pertama untuk bekerja dengan jumlah yang kecil daripada besi, kira-kira lima atau enam ribu tahun yang lalu. Logam yang mereka telah nampaknya diambil dari meteor.

Bukti apa yang dipercayai menjadi contoh pertama besi perlombongan dan peleburan mata kepada budaya Hittite purba dalam apa yang kini Turki. Kerana besi adalah bahan yang jauh lebih hebat untuk mengeluarkan senjata dan alat-alat daripada logam lain yang dikenali, pengeluarannya adalah rahsia mengawal dengan rapi.

Walau bagaimanapun, teknik asas adalah mudah, dan penggunaan besi secara beransur-ansur merebak. Berguna kerana ia dibandingkan dengan bahan-bahan lain, besi mempunyai kelemahan. Kualiti alat-alat yang diperbuat daripada ia adalah sangat berubah-ubah, bergantung kepada rantau ini dari mana bijih besi itu diambil dan kaedah yang digunakan untuk mengeluarkan besi.

Sifat kimia perubahan yang berlaku semasa pengekstrakan tidak difahami; khususnya, kepentingan karbon untuk kekerasan logam itu. Amalan diubah secara meluas di serata dunia. Terdapat bukti, sebagai contoh, bahawa orang Cina mampu untuk mencairkan dan membuang besi melaksanakan awal-awal lagi, dan Jepun menghasilkan keputusan yang menakjubkan dengan keluli dalam jumlah yang kecil, seperti yang dibuktikan oleh pedang pusaka dating kembali abad.

Penemuan yang sama telah dibuat di Timur Tengah dan India, tetapi proses yang tidak pernah muncul ke seluruh dunia. Berabad-abad lamanya orang Eropah tidak mempunyai kaedah untuk memanaskan besi untuk takat lebur sama sekali. Untuk menghasilkan besi, mereka perlahan-lahan dibakar bijih besi dengan kayu dalam ketuhar tanah liat dibarisi. Besi yang terpisah dari batu sekitar tetapi tidak pernah agak cair.

Sebaliknya, ia membentuk sanga berkerak yang dikeluarkan oleh mengetuk. Ini pemanasan dan mengetuk berulang proses oksigen bercampur dengan oksida besi untuk menghasilkan besi, dan dikeluarkan karbon daripada logam. Hasilnya ialah besi hampir tulen, mudah dibentuk dengan tukul dan penyepit tetapi terlalu lembut untuk mengambil dan mengekalkan kelebihan yang baik. Kerana logam dibentuk, atau tempa, dengan mengetuk, ia datang untuk dipanggil besi tempa.

Alat dan senjata yang dibawa balik ke Eropah dari Timur yang diperbuat daripada besi yang telah cair dan dibuang ke dalam bentuk. Mengekalkan lebih karbon, besi tuang adalah lebih sukar daripada besi tempa dan akan mengadakan canggih. Walau bagaimanapun, ia juga lebih rapuh daripada besi tempa. Para pekerja besi Eropah tahu Timur mempunyai besi yang lebih baik, tetapi tidak proses yang terlibat dalam Penciptaan produk besi kuat. Seluruh negara melancarkan usaha mencari proses.

Yang pertama dikenali kejayaan Eropah dalam pengeluaran besi tuang, yang membawa cepat untuk keluli yang pertama praktikal, tidak datang sehingga 1740. Pada tahun itu, Benjamin Huntsman mengeluarkan paten untuk lebur bahan untuk pengeluaran spring keluli yang akan digunakan dalam pembuatan jam. Dalam tempoh 20 tahun akan datang atau lebih, prosedur menjadi lebih digunakan secara meluas. Huntsman menggunakan relau bagas untuk meleburkan besi tempa dalam wadah tanah liat. Beliau kemudian menambah jumlah yang diukur dengan teliti arang tulen kepada logam cair. Aloi yang terhasil adalah kedua-dua kuat dan fleksibel apabila dibuang ke dalam air.

Sejak Huntsman pada asalnya hanya berminat dalam membuat jam yang lebih baik, keluli pijar beliau yang diketuai secara langsung kepada pembangunan chronometers nautika, yang mana pula, membuat navigasi global mungkin dengan membenarkan pelaut dengan tepat menentukan timur / barat kedudukan mereka. Hakikat bahawa beliau juga telah mencipta metalurgi moden adalah kesan sampingan yang dia nampaknya gagal untuk notis.

Bahan Mentah

Bahan-bahan mentah yang digunakan untuk menghasilkan besi babi dalam relau letupan adalah bijih besi, kok, sinter, dan batu kapur. Bijih besi terutamanya besi oksida dan termasuk magnetit, bijih besi, limonit, dan banyak batu-batu yang lain. Kandungan besi bijih ini bermula dari 70% ke 20% atau kurang. Coke adalah bahan yang dibuat dengan memanaskan arang batu sehingga ia menjadi karbon hampir tulen. Sinter diperbuat daripada gred yang lebih rendah, bijih besi halus yang, dipanggang dengan kok dan kapur untuk menghapuskan sejumlah besar kekotoran di dalam bijih. Batu kapur yang berlaku secara semula jadi dan merupakan sumber kalsium karbonat.

Logam lain yang kadang-kadang bercampur dengan besi dalam pengeluaran pelbagai bentuk keluli, seperti kromium, nikel, mangan, molibdenum, dan tungsten.

The Pengeluaran bijih dan Proses Penapisan

Sebelum bijih besi boleh digunakan dalam relau letupan, ia mesti dikeluarkan dari tanah dan sebahagiannya ditapis untuk membuang kebanyakan kekotoran.

Dari segi sejarah, besi yang dihasilkan oleh kaedah panas letupan, atau kemudian, relau antrasit. Sama ada cara, aktiviti asas dalam membuat besi melibatkan pekerja kacau kumpulan kecil besi babi dan membara sehingga seterika dipisahkan dari sanga. Dipanggil "puddling," ini adalah kerja yang sangat mahir, tetapi juga panas, berat, dan berbahaya. Ia memerlukan banyak pengalaman serta perlembagaan enak.

Pengekstrakan

• Kebanyakan bijih besi di dunia ini diekstrak melalui perlombongan lubang terbuka di mana

Rajah 1: Mengekstrak besi dari lombong terbuka

Besi tulen adalah logam lembut kelabu-putih. Walaupun besi adalah unsur yang sama, besi tulen hampir tidak pernah ditemui dalam alam semula jadi. Mineral berhampiran permukaan bumi yang mempunyai kandungan besi yang tinggi yang dikenali sebagai bijih besi dan dilombong secara komersial.

permukaan tanah yang dikeluarkan oleh mesin berat, sering di kawasan yang sangat besar, untuk mendedahkan bijih bawah. Dalam kes-kes di mana ia tidak ekonomi untuk membuang permukaan, aci yang digali ke dalam bumi, dengan terowong sebelah mengikuti lapisan bijih.

Penapisan

The bijih dihancurkan dan disusun. Gred terbaik bijih mengandungi lebih 60% besi. Gred kurang dirawat, atau ditapis, untuk mengeluarkan pelbagai bahan cemar sebelum bijih dihantar ke relau letupan. Secara keseluruhannya, kaedah penapisan dipanggil beneficiation dan termasuk lagi penghancuran, membasuh dengan air untuk terapung pasir dan tanah liat jauh, pemisahan magnet, pelletizing, dan pensinteran. Sebagai lebih daripada bekalan dunia diketahui bijih besi yang tinggi kandungan habis, teknik-teknik penapisan telah menjadi semakin penting.

Bijih halus kemudiannya dimuatkan di dalam kereta api atau kapal dan diangkut ke tapak relau letupan.

Proses Pembuatan

Mengecas relau bagas

Selepas pemprosesan, bijih dicampur dengan bijih lain dan pergi ke relau letupan. Satu relau bagas adalah satu struktur berbentuk menara, diperbuat daripada besi, dan dipenuhi dengan bata refraktori, atau tahan panas. Campuran bahan mentah, atau gadaian, masuk di bahagian atas relau letupan. Di bahagian bawah relau, udara sangat panas ditiup, atau diletupkan, masuk melalui muncung dipanggil tuye'res. Kok terbakar di hadapan udara panas. Oksigen di udara bertindak balas dengan karbon dalam kok untuk membentuk karbon monoksida. Karbon monoksida kemudian bertindak balas dengan bijih besi untuk membentuk karbon dioksida dan besi tulen.

Reaksi boleh ditulis sebagai: -

Rajah 2: - proses lebur

Besi cair tenggelam ke dasar relau. Batu kapur bergabung dengan batu dan kekotoran lain dalam bijih untuk membentuk sanga yang lebih ringan daripada besi dan terapung di atas. Sebagai jumlah pertuduhan dikurangkan, lebih sentiasa ditambah di bahagian atas relau. Besi dan sanga telah disediakan secara berasingan di luar dari bahagian bawah relau. Besi cair mungkin pergi ke satu proses pengaloian lanjut, atau mungkin akan dicampakkan ke dalam jongkong dipanggil babi. Sanga dibawa pergi untuk pelupusan.

Rajah 3: relau bagas moden

Rajah 4: relau oksigen.

Digunakan dalam proses membuat keluli. Besi lebur daripada relau bagas ditambah dengan besi buruk. Oksigen ditiup ke dalam relau untuk bertindak balas dengan karbon berlebihan dari besi buruk lantas menghasilkan logam tulen sebelum menambah apa-apa unsur mengaloi.

Oksigen bertindak balas dengan besi untuk menghasilkan oksida, yang kedua oksida bertindak balas dengan karbon dalam besi lebur untuk besi tulen yang dihasilkan, meringkaskan proses boleh ditulis sebagai: -

Merawat gas

Gas panas yang dihasilkan dalam tindak balas kimia telah disediakan di luar di bahagian atas dan dihantar ke loji pembersihan gas di mana mereka dibersihkan, atau bergosok, dan dihantar kembali ke dalam relau; karbon monoksida yang masih ada, khususnya, adalah berguna kepada tindak balas kimia berlaku di dalam relau.

Satu relau letupan biasanya berjalan siang dan malam selama beberapa tahun. Akhirnya lapisan bata mula runtuh, dan perapian kemudiannya ditutup untuk penyelenggaraan.

Kawalan Kualiti

Operasi relau bagas amat teralat dan dipantau secara berterusan. Times dan suhu akan disemak dan direkodkan. Kandungan kimia bijih besi yang diterima daripada pelbagai lombong diperiksa, dan bijih dicampur dengan bijih besi lain untuk mencapai caj yang dikehendaki. Sampel diambil dari setiap pour dan diperiksa untuk kandungan kimia dan sifat-sifat mekanikal seperti kekuatan dan kekerasan.

Sampingan / Sisa

Terdapat banyak lagi kesan-kesan alam sekitar daripada industri besi. Yang pertama dan yang paling jelas adalah proses perlombongan lubang terbuka. Kawasan besar tanah yang dilucutkan ke batu kosong. Hari ini, tapak perlombongan habis biasanya digunakan sebagai tapak pelupusan, kemudian ditutup atas dan landskap. Sebahagian daripada tapak pelupusan sendiri menjadi masalah alam sekitar, sejak kebelakangan ini, ada yang digunakan untuk melupuskan bahan-bahan yang sangat toksik yang terlarut lesap ke dalam tanah dan air.

Proses mendapatkan besi daripada bijih menghasilkan kuantiti yang besar gas beracun dan menghakis. Dalam amalan, gas ini adalah digosok dan kitar semula. Tidak dapat tidak, bagaimanapun, ada sejumlah kecil gas toksik melarikan diri ke atmosfera.

Satu hasil sampingan pembersihan besi sanga, yang dihasilkan dalam jumlah yang besar. Bahan ini adalah sebahagian besarnya lengai, tetapi masih perlu dilupuskan di tapak pelupusan.

Ironmaking menggunakan sehingga jumlah yang besar arang batu. Arang batu yang tidak digunakan secara langsung, tetapi mula-mula diturunkan kepada kok yang terdiri daripada karbon hampir tulen. Hasil sampingan bahan kimia banyak coking hampir semua toksik, tetapi mereka juga komersial yang berguna. Produk-produk ini termasuk ammonia, yang digunakan dalam sebilangan besar produk; fenol, yang digunakan untuk membuat plastik, memotong minyak, dan antiseptik; cresols, yang pergi ke dalam racun herba, racun perosak, farmaseutikal, dan bahan kimia fotografi dan toluene, yang merupakan ramuan dalam banyak produk kimia yang kompleks seperti pelarut dan bahan letupan.

besi dan sekerap keluli dalam bentuk kereta lama, peralatan dan juga keseluruhan keluli girdered bangunan-bangunan juga merupakan kebimbangan alam sekitar. Kebanyakan bahan ini dikitar semula, bagaimanapun, sejak keluli sekerap adalah sumber penting dalam steelmaking. Sekerap yang tidak dikitar semula akhirnya bertukar menjadi oksida besi, atau karat, dan kembali ke tanah.

Ringkasan proses: -

Rajah 5: - Ringkasan Proses steelmaking

Rajah 6: - Produk selepas proses steelmaking

Karbon Steel

Karbon keluli, juga dikenali sebagai keluli karbon biasa, keluli di mana juzuk mengaloi utama adalah karbon.

The AISI (American Iron & Steel Institute) mentakrifkan keluli karbon sebagai: "Steel dianggap sebagai keluli karbon apabila tiada kandungan minimum yang dinyatakan atau yang dikehendaki untuk kromium, kobalt, columbium [niobium], molibdenum, nikel, titanium, tungsten, vanadium atau zirconium, atau mana-mana unsur yang akan ditambah untuk mendapatkan kesan yang pengaloian dikehendaki; apabila minimum yang ditetapkan bagi tembaga tidak melebihi 0.40 peratus, atau apabila kandungan maksimum yang dinyatakan bagi mana-mana elemen-elemen berikut tidak melebihi peratusan yang berkata: mangan 1.65, silikon 0.60, tembaga 0.60

Istilah "karbon keluli" juga boleh digunakan untuk merujuk kepada keluli yang tidak keluli tahan karat digunakan keluli karbon ini boleh termasuk keluli aloi.

Keluli dengan kandungan karbon yang rendah mempunyai ciri-ciri yang serupa dengan besi. Seperti kandungan karbon meningkat, logam menjadi lebih keras dan kuat tetapi kurang mulur dan lebih sukar untuk mengimpal.

Secara umum, kandungan karbon yang tinggi merendahkan takat lebur dan rintangan suhu.

Keluli karbon diklasifikasikan kepada 4 kumpulan utama bergantung kepada kandungan karbon: -

Keluli karbon rendah

Keluli lembut adalah bentuk yang paling biasa keluli sebagai harga yang agak rendah semasa ia menyediakan ciri-ciri bahan yang boleh diterima bagi banyak aplikasi.

Keluli karbon rendah mengandungi kira-kira 0,05-0,15% karbon dan keluli ringan mengandungi 0,16-0,29% karbon, oleh itu ia adalah tidak rapuh atau mulur. Keluli lembut mempunyai kekuatan tegangan yang rendah, tetapi ia adalah murah dan mudah dibentuk (mulur / mudah dibentuk); kekerasan permukaan boleh ditingkatkan melalui pengkarbonan.

Ia sering digunakan apabila jumlah yang besar daripada besi yang diperlukan, contohnya seperti struktur keluli. Ketumpatan keluli lembut adalah kira-kira 7.85 g/cm3 dan modulus Young adalah 210,000 MPa.

Permohonan: -

Sejak keluli karbon rendah adalah sangat murah untuk dihasilkan, ia sering digunakan dalam pembinaan bangunan sebagai tetulang konkrit, wayar, klip kertas dan banyak lagi.

Rajah 3: - Permohonan keluli karbon rendah

Keluli karbon sederhana

Kira-kira 0,30-0,59% kandungan karbon. Ia mempunyai kemuluran baki dan sifat-sifat kekuatan dan mempunyai rintangan haus yang baik.

Kebanyakannya digunakan bagi bahagian-bahagian yang besar, alat, memalsukan dan komponen automotif.

keluli karbon tinggi

Kira-kira 0,6-0,99% kandungan karbon. Yang sangat kuat, yang digunakan untuk air dan wayar kekuatan tinggi.

Keluli karbon Ultra-tinggi

Kira-kira 1,0-2,0% kandungan karbon. Keluli yang boleh marah kepada kekerasan yang besar. Digunakan untuk tujuan khas seperti (bukan perusahaan guna) pisau, gandar atau tumbukan. Kebanyakan keluli dengan kandungan karbon lebih daripada 1.2% yang dibuat menggunakan serbuk logam. Nota keluli dengan kandungan karbon di atas 2.0% (sehingga 4%) dianggap besi tuang.

Kandungan karbon yang tinggi menjadikan besi sangat cecair apabila cair dengan itu membuat ia mudah untuk dibuang ke dalam bentuk.

mekanisme Pengerasan dalam logam / keluli karbon

Mekanisme pengukuhan asas logam

Logam boleh ditakrifkan sebagai pepejal terdiri daripada atom dipegang bersama oleh matriks elektron. Elektron bersekutu oleh setiap atom individu adalah bebas untuk bergerak di seluruh kelantangan kristal atau sekeping logam.

Rajah 23: Electron matriks daripada atom logam

Apabila logam adalah tertakluk kepada beban, terdapat kecenderungan untuk tarik atom selain. Bagi logam, sebelum atom boleh menarik selain, slip atom akan berlaku, ini akan menyebabkan terkehel kepada susunan atom dalam logam dan menyumbang kepada kekuatan mekanikal untuk bahan tersebut.

Slip sistem dalam struktur kristal logam

Untuk memahami bagaimana logam berubah bentuk apabila beban yang dikenakan, kita perlu memahami sistem slip dalam struktur kristal logam.

Sebelum kita boleh mula, apa yang kita perlu ada dalam fikiran adalah struktur kristal logam tidak pernah sentiasa struktur yang sempurna, bermakna bahawa terdapat kecacatan pada struktur kristal yang kita panggil sebagai tidak sah.

Tidak sah adalah satu ruang di mana tidak diduduki atom untuk membentuk kristal yang sempurna.

Rajah 23a: Contoh sah dalam struktur kristal logam

Bagaimana dan kekuatan logam tahan ubah bentuk disebabkan oleh daya yang dikenakan banyak bergantung kepada berapa banyak kekosongan dalam struktur kristal.

Bagaimana logam cacat?

kes 1: kristal sempurna

Rajah 23b: Ubah bentuk mekanisme untuk kristal sempurna

- Panah menunjukkan daya yang bertindak pada logam yang digambarkan sebagai kristal sempurna

a) jika kuasa adalah cukup besar untuk cacat struktur, ruang pertama

kristal akan snap daripada bon menolak ruang lain dan memutarbelitkan

struktur

b) sebagai kolum pertama menolak ruang, tali leher atom kedua di kedua

ruangan direbut tetapi membentuk kembali seri dengan ruang 1. Kesan ini akan

meninggalkan kekosongan di ruangan kedua.

c) asprocesscontinueon, dislocationwillreachtheendofthecolumn

menyebabkan kecacatan kekal struktur kristal logam.

kes 2: Crystal dengan ketidaksempurnaan

Rajah 23c: Ubah bentuk mekanisme bagi kristal dengan ketidaksempurnaan

Untuk kristal yang mempunyai kecacatan dalam struktur, mekanisme mengubah bentuk adalah sama seperti kristal sempurna, hanya yang berbeza ialah pergerakan pesawat (ruangan) bermula pada masa ketidaksempurnaan.

ini menjelaskan mengapa kecacatan dalam struktur kristal akan mempunyai kekuatan yang lebih rendah daripada struktur yang sempurna.

Dari pengetahuan ini, kita boleh mengambil kesempatan daripada mekanisme dalam kaedah pemprosesan untuk meningkatkan kekuatan logam.

Dengan memperkenalkan kekotoran (boleh menjadi elemen aloi), kita boleh mengelakkan pesawat dari tergelincir, dengan melakukan logam ini boleh menjadi lebih sukar daripada itu.

Kaedah ini dipanggil larutan pepejal pengerasan.

Peranan karbon: Karbon merupakan unsur mengaloi prinsip yang mengubah besi lembut ke dalam keluli keras dan berguna. Malah, melainkan jika kandungan karbon dalam keluli adalah lebih besar daripada 0,2%, keluli akan tidak keras. Konsep penggantian membolehkan atom karbon untuk menyertai ke dalam struktur kekisi besi.

Memperkukuhkan oleh pepejal penyelesaian pengerasan

Rajah 24: Solid penyelesaian pengerasan. Atom bendasing menghalang daripada slip pesawat atom

Dalam kaedah ini, atom bendasing (atau mengaloi atom) yang berbeza dalam saiz dari atom logam bertindak seperti penghalang untuk memutarbelitkan struktur kristal asal dan menghalang pesawat logam atom daripada bergerak.

Pemendakan pengerasan

Rajah 25: Pemendakan pengerasan. Cemar menyusun semula dirinya dalam kumpulan selepas pemanasan untuk membentuk satu halangan untuk mengelakkan dari pesawat logam atom untuk tergelincir.

Dicapai dengan rawatan haba. Dalam kes ini, kekotoran dalam logam akan mengumpulkan sendiri apabila haba digunakan dan mencari dirinya dalam struktur kristal, sehingga membentuk halangan dan terkilir struktur keseluruhan.

Kita boleh melihat satu sistem Al-Cu sebagai contoh mekanisme pengukuhan ini.

Rajah 26: penyejukan perlahan sistem Al-Cu menggalakkan mendakan di sempadan bijian kepada kekuatan meningkat.

Rajah 26a: rawatan haba Selanjutnya Al-Cu menggalakkan mendakan di dalam bijirin, ini meningkatkan kekuatan aloi lebih bahawa sempadan mendakan.

Menghilangkan pengerasan

Rajah 27: mekanisme pengerasan Quench.

Ini menggambarkan dan menjelaskan mengapa struktur martensit adalah keras dan rapuh. Apabila keluli karbon dipanaskan pada suhu yang tinggi (melebihi suhu eutectic) kebolehlarutan karbon dalam logam juga akan meningkat. Karbon lebih akan memasuki struktur kristal besi. Jika tiba-tiba penyejuk digunakan, atom karbon tidak boleh keluar dari struktur dan mengukuhkan sepenuhnya. Karbon terperangkap dalam struktur kristal logam meningkat bilangan atom menjadikan struktur sukar untuk berubah bentuk. Ini menjelaskan mengapa struktur martensit sukar.

Walau bagaimanapun, disebabkan banyak karbon dalam struktur BCC logam, melemahkan ikatan logam, ini menjelaskan mengapa struktur martensit rapuh.

Proses pembuatan dalam keluli karbon

Gravity die casting

Dalam DIE GRAVITY atau casting MEMBENTUK TETAP, logam lebur dituang di bawah graviti ke dalam acuan logam di mana ia kekal sehingga ia memejal. Acuan kemudian membuka dan pemutus dikeluarkan. Acuan biasanya diperbuat daripada besi tuang, tetapi keluli karbon rendah dan keluli mati juga boleh digunakan. Meninggal dunia boleh menjadi pembinaan yang agak mudah dihasilkan dalam dua bahagian. Metal teras atau pasir boleh digunakan untuk membuat maklumat dalaman. Bentuk yang agak mudah dengan penerasan mudah dan ketebalan dinding yang agak seragam. Proses ini boleh menjadi jentera.

Pemutus Pasir

A campuran pasir dan tanah liat dipadatkan dalam acuan berpecah di seluruh corak yang mempunyai bentuk pemutus yang dikehendaki. Corak dikeluarkan untuk meninggalkan

rongga di mana logam yang dicurahkan. Corak kayu murah, dengan pintu pagar dan mereka yang bangun dilampirkan, digunakan apabila saiz kumpulan yang kecil dan proses ini secara manual, tetapi ini adalah perlahan dan buruh intensif. Sistem automatik menggunakan corak aluminium dan pemadatan automatik. Acuan pasir disebut 'hijau' apabila ia digunakan dalam keadaan yang lembap. Acuan pasir kering adalah lebih kuat dan lebih tegar, dan seterusnya digunakan dalam membuat tuangan berat besar.

Menjalin

Dalam menjalin jongkong logam diperah untuk membentuk oleh subjek yang mati kepada ubah bentuk plastik yang besar. Hampir 90% daripada semua keluli adalah sama ada palsu atau bergolek. Dalam mati penempaan panas kosong panas terbentuk antara acuan terbuka atau tertutup dalam satu pukulan mampatan tunggal. Selalunya berturut-turut meninggal dunia digunakan untuk membuat bentuk akhir. Dalam sejuk bergolek dan menjalin kosong logam yang pada mulanya sejuk, walaupun ubah menyebabkan beberapa heating.size.

Ketepatan terbesar dan kerumitan bentuk diberikan oleh tertutup mati memalsukan, ditunjukkan di bawah, tetapi saiz komponen adalah terhad kepada kira-kira 20 kg. Buka-mati memalsukan adalah kurang tepat, tetapi boleh digunakan untuk komponen yang lebih besar (sehingga 5000 kg).

Rolling

Dalam rolling a jongkong logam diperah untuk membentuk oleh gulungan besar yang tertakluk kepada ubah bentuk plastik yang besar. Hampir 90% dari semua produk keluli bergolek atau dipalsukan. Billet dan kunci dibuat oleh rolling kapal terbang, I-rasuk dan lain-lain bahagian yang berterusan seperti yang dibuat oleh rolling bentuk. Dalam rolling panas, lantak itu, dipanaskan

kepada kira-kira 2/3 daripada suhu leburnya, terpaksa melalui satu siri gulung yang secara beransur-ansur membentuk profil.

menekan dan pensinteran

kaedah Tepung mempunyai nilai tertentu dalam membentuk bahan-bahan yang sukar - seramik dan logam refraktori, misalnya - yang terlalu rapuh untuk berubah bentuk dan mempunyai suhu lebur yang tinggi supaya tidak boleh dengan mudah dibuang.

Dalam POWDER PRESSING dan pensinteran, serbuk longgar dibungkus dalam acuan berbentuk keluli, grafit atau seramik di mana ia tersinter pada suhu, biasanya, 2/3 suhu lebur serbuk.

Dalam menekan dan pensinteran, serbuk pertama dimampatkan dalam die sejuk, memberikan hanya cukup kuat untuk dikendalikan, membenarkan ia untuk tersinter sebagai sebuah badan bebas berdiri.

Pemadatan yang lebih baik, kekuatan dan kemuluran yang diberikan oleh menekan panas, yang menggabungkan pemadatan dan pensinteran ke dalam satu operasi. Serbuk dipanaskan dalam die grafit atau seramik di bawah tekanan yang cukup untuk memadatkan serbuk kepadatan hampir penuh.

.

Karbon keluli dalam aplikasi kejuruteraan

Keluli karbon biasa boleh digunakan dengan jayanya untuk aplikasi kejuruteraan yang tidak terlalu melampau. Keluli karbon yang agak murah tetapi mempunyai had seperti: -

1) tidak boleh mengukuhkan lebih daripada 100,000 psi (690 MPa) tanpa kehilangan kemuluran dan rintangan hentaman

2) bagi bahagian-bahagian tebal, struktur seragam adalah sukar untuk mendapatkan kekerasan itu yang berbeza-beza di seluruh ketebalan

3) kakisan rendah dan rintangan pengoksidaan

4) kesan rintangan Poor pada suhu rendah (cenderung rapuh)

Atas sebab ini, dan tujuan kejuruteraan lain yang lebih ekstrem, campuran yang lebih baik daripada unsur aloi diperlukan, ini adalah keperluan untuk keluli aloi.

Keluli aloi

Keluli aloi adalah keluli yang mengandungi sehingga 50% unsur mengaloi dengan elemen utama adalah besi.

Keluli aloi diklasifikasikan kepada 3 kategori, aloi rendah, sederhana dan aloi keluli aloi super.

Walau bagaimanapun hanya aloi rendah dibincangkan dalam topik ini kerana bagi aloi sederhana dan super kebanyakan maklumat adalah dirahsiakan oleh pengeluar.

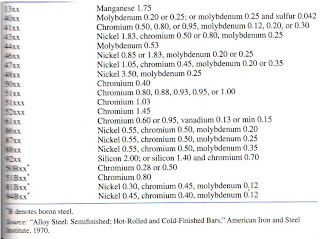

Keluli aloi diklasifikasikan menggunakan kod untuk menandakan jenis yang. Ini Kod telah dibangunkan oleh AISI-SAE. Kod mewakili 4 digit nombor yang pertama 2 digit menentukan unsur mengaloi utama dan terakhir 2 digit mewakili kandungan karbon di dalam aloi.

Klasifikasi boleh dilihat dalam jadual 1.

Jadual 1: - Alloy Steel mengikut kod klasifikasi

Bagaimana unsur mengaloi mengubah sifat-sifat keluli

Cara unsur mengaloi diedarkan dalam keluli akan ditentukan adalah ciri-ciri baru.

Ciri-ciri pengaruh aloi oleh keupayaan unsur mengaloi untuk membentuk karbida (bertindak balas dengan karbon) atau kompaun (bertindak balas dengan unsur lain).

Kecenderungan untuk membentuk karbida atau kompaun boleh dilihat dalam jadual 2

Jadual 2: - Kecenderungan pengaloian tindak balas unsur dalam keluli

Seperti yang kita dapat lihat dalam jadual 2,

Nikel cenderung untuk larut dalam ferit (Fe3C) kerana ia mempunyai kecenderungan kurang karbida terbentuk daripada besi. Beberapa ia akan bertindak balas dengan aluminium untuk membentuk satu sebatian.

Silicon kebanyakannya larut dalam ferit manakala sebahagian kecil daripada itu bertindak balas dengan oksigen untuk membentuk sebatian bukan logam.

Mangan larut dengan baik dalam ferit dan beberapa ia akan membentuk karbida.

Chromium yang mempunyai kuat karbida membentuk kecenderungan dan juga larut dalam ferit dengan baik. Keupayaan membentuk karbida adalah bergantung kepada kuantiti titanium dan sekarang columbium.

Tungsten dan molibdenum juga cenderung untuk karbida dibentuk dan larut dalam ferit, keupayaan untuk membentuk karbida bergantung kepada kuantiti daripada titanium dan columbium.

Vanadium, titanium dan columbium kuat karbida elemen pembentuk yang hadir kebanyakannya sebagai karbida dalam keluli

Aluminium cenderung untuk membentuk sebatian nitrogen (nitrit aluminium, AIN) dan oksida

Secara umumnya, pembentukan karbida di dalam aloi keluli akan ditambah kepada bahan dalam tempoh kekuatan, kekerasan, tahan kepada bahan kimia dan keupayaan untuk beroperasi pada suhu yang tinggi.

Permohonan daripada keluli aloi boleh merumuskan dalam jadual 3

Jadual 3: - Permohonan dan sifat-sifat mekanikal keluli aloi

Kebanyakan teknik-teknik pembuatan daripada keluli karbon juga boleh digunakan untuk keluli aloi rendah

No comments:

Post a Comment